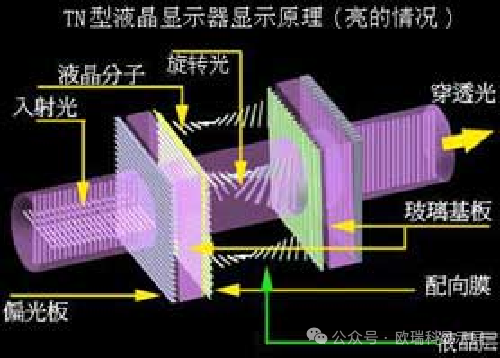

液晶显示器显示原理图

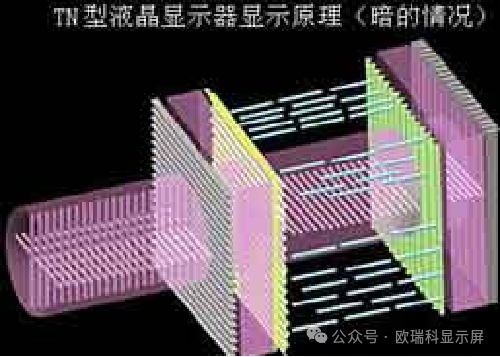

工艺流程

光刻:

主要工序

1、投入

工序作用: 位于整条生产线的最前端,负责整片ITO玻璃基板的投入。

管控项目: 玻璃尺寸、倒角方向

判断标准:

玻璃基板大倒角方向置于传送方向的右上角。

2、清洗

工序作用:将投入生产的玻璃上下表面清洗洁净,为接下来的涂胶作准备

管控项目: 玻璃表面脏点

判断标准: 脏点数量<10个/片

原因分析:

1 玻璃表面很脏造成清洗困难,达不到清洗效果。

2 设备本身长时间未打扫,造成清洗玻璃不干净。

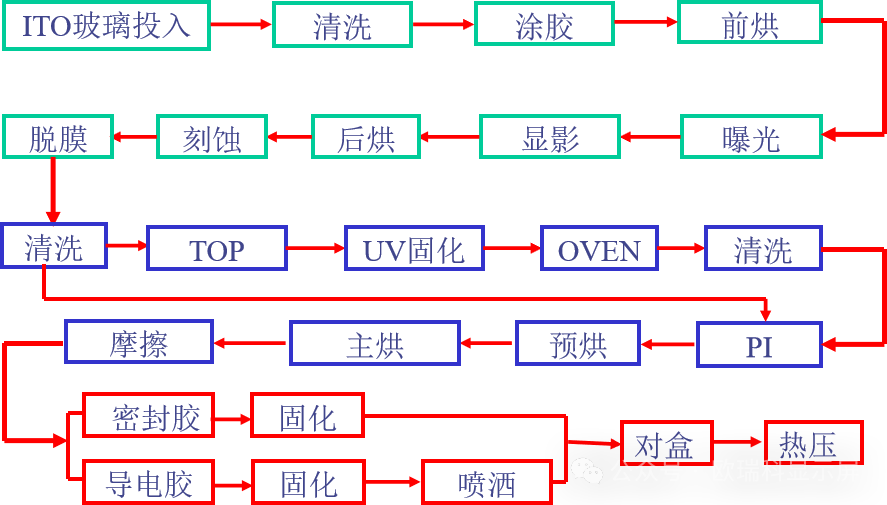

3、涂胶

工序作用:在整片玻璃表面涂布一层厚度均匀的光刻胶膜。

管控项目: 光刻胶厚度

判断标准: t=1.5um±0.5um

原因分析:

1 玻璃基板厚度不一致

2 涂胶辊不平行

4、曝光

工序作用:曝光时,玻璃表面未被掩膜版上图形遮挡住部分的光刻胶发生化学反应分解。

管控项目:套刻精度(CF)对位精度(ITO)

判断标准:

△<3um

X1、X2=5mm ±50um

Y=10mm ±50um

原因分析:

1 CF玻璃或铬版有异常,造成套刻偏差大。

2 调整系统参数可以改善对位偏差。

5、显影

工序作用: 将发生化学反应的光刻胶清除干净,使玻璃上产生想要得到的胶膜图形。

管控项目:图凸 图凹 短路 断路

判断标准:参照制程检验标准

原因分析:

1 涂胶时有异物,造成涂胶不良形成图凹或断路。

2 曝光版或曝光机内部有异物, 造成曝光不良形成图凸或短路。

6、刻蚀

工序作用:将未被光刻胶覆盖住的ITO层腐蚀掉。

管控项目: 短路 断路

原因分析:刻蚀液浓度异常或喷淋槽的选择不正确,会造成大面积短路或过刻蚀的现象或者断路。

7、脱膜

工序作用: 将刻蚀后玻璃表面的光刻胶膜去除,同时将玻璃清洗干净。

管控项目:短路 断路 线间距;

脱膜后清洗效果

判断标准: 断路<3个 △±3um 脱膜后清洗无脏点

原因分析:

1 线间距异常会引起显示不良

2 脱膜后清洗不干净会引起TOP/PI涂布不良

形成ITO图案过程

图形检测(PATTERN CHECK)

工序作用:对玻璃表面形成的ITO图形用电学原理进行短路测试,同时得到激光修复所需要的数据。

管控项目:玻璃基板划伤

判断标准:雾灯下检查无明显划伤

原因分析:检测时如果探针压力过大,会引起玻璃基板划伤,电测时出现黑线现象。

激光修复(LASER REPAIR)

工序作用:对所查找到的短路缺陷进行修复。

管控项目:激光量

判断标准:尽量减少灼烧ITO时产生的粉末;修补半反半透产品时不灼伤铝层

原因分析:激光量过大,会打坏CF玻璃基板的其它部分,导致电测时出现亮点。

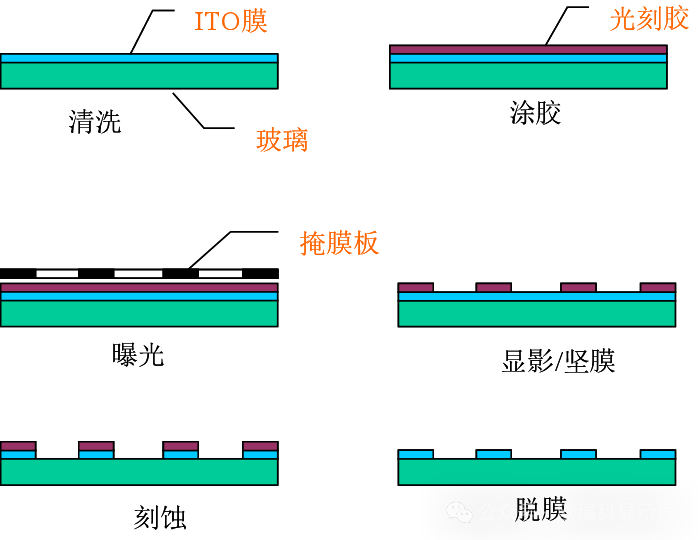

成盒段主要工序

1、PI、TOP印刷工艺

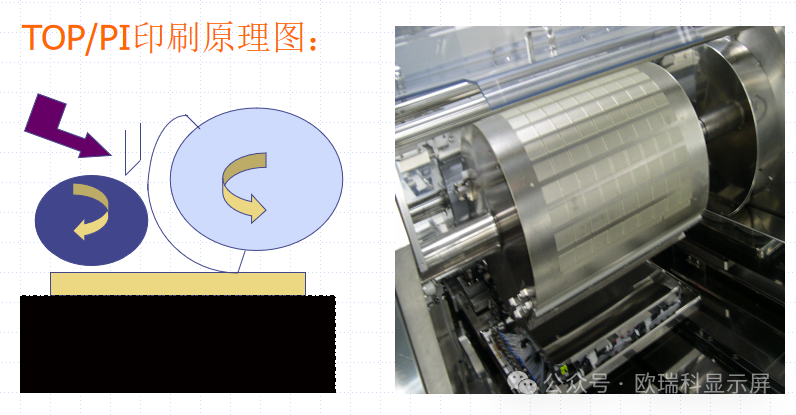

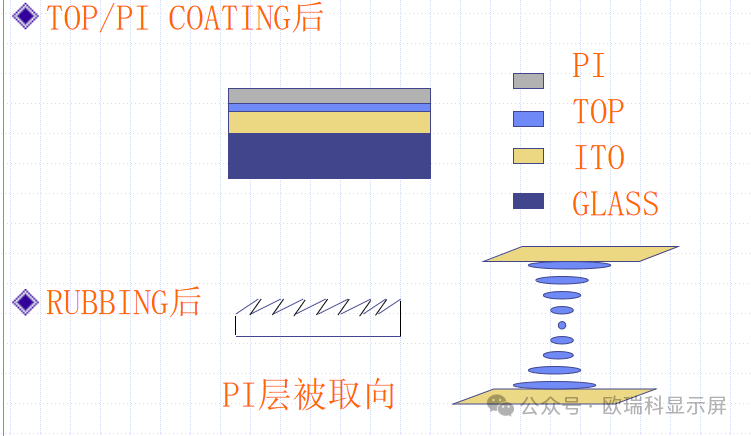

TOP/PI印刷原理图:

工序的作用:

在LCD制造工序中,这是一道最关键的工序之一

TOP工序:把刻蚀区与非刻蚀区之间的沟槽填平并把电极覆盖住,这即可以有效地消除非显示状态下的电极底影,还有助于防止静电及改善视角特性。

PI工序:在基板的表面上涂覆一层取向层,再通过高温固化处理使取向层固化,为以后在取向层上摩出沟槽做好准备。

管控项目、判断标准:

管控项目:印刷位置 黑白点 膜厚及固含量 针孔 扩散

判断标准: △<0.1mm TOP膜厚450±100Å PI膜厚由PI液固含量决定

原因分析

1 通过调整系统参数可以改善印刷位置

2 生产环境会引起黑白点

3 印刷不良会引起针孔

4 因原材料的不同或异常会引起膜厚不一致或扩散现象

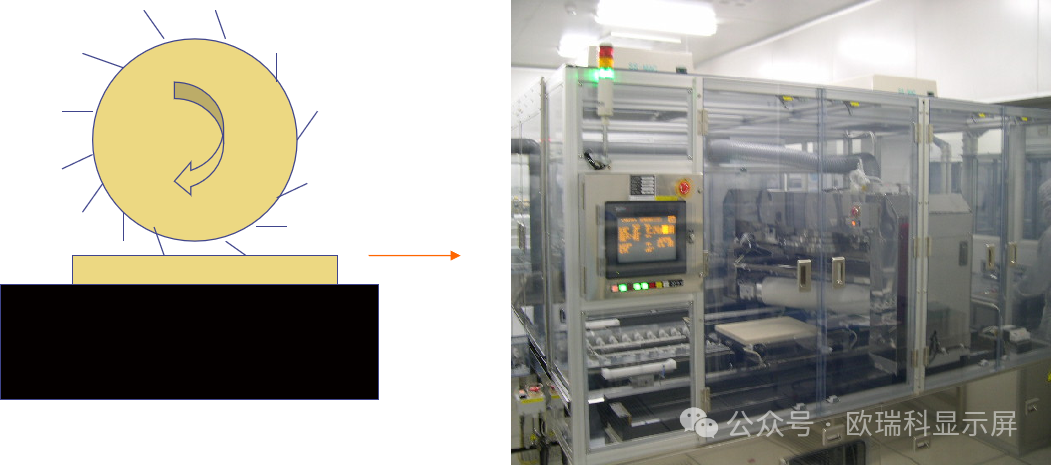

2、摩擦工艺

RUBBING的工作原理

工序的作用:

管控项目、判断标准

管控项目:摩擦角度 摩擦痕 静电击伤

判断标准:摩擦角度与制造规格单相符 无摩擦痕 无静电伤

原因分析

1 摩擦布的使用时间过长

2 生产环境有变化

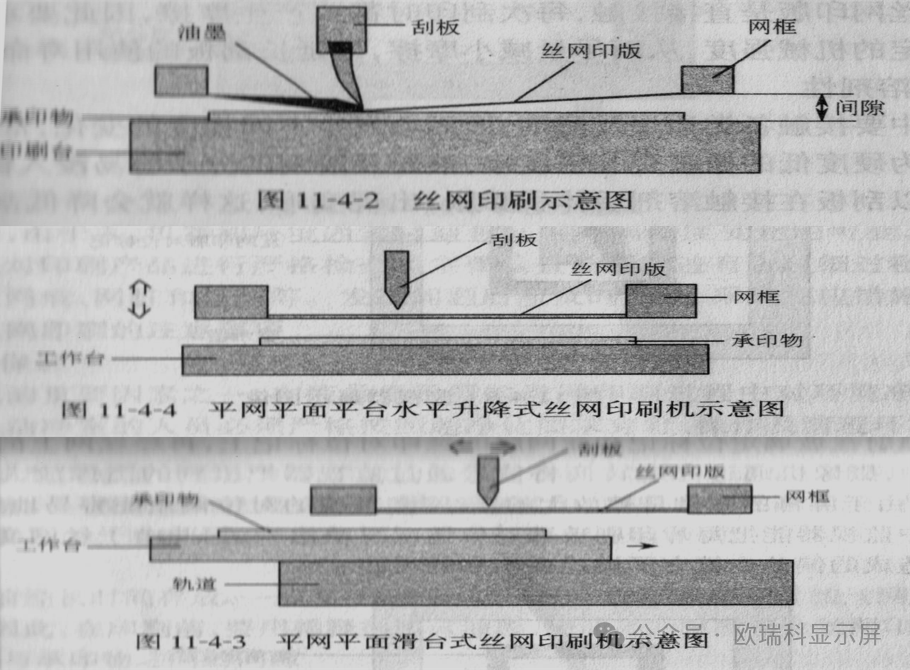

3、SEAL、TR印刷工艺

工序的作用:

管控项目、判断标准

管控项目:

胶高 胶宽 边框印刷位置 SEAL和TR网清洗状态

金粉、玻璃纤维结团 框线均匀性 SEAL和TR胶的搅拌时间和方法

判断标准:

粗细不均呈莲藕状不合格

胶高 h=30um±5um

手动对位标记<80um

SEAL和TR相连接宽度大于2/3正常边框胶

金粉、玻璃纤维无结团

原因分析

1 调整参数设置可以改善印刷及对接位置

2 重新绞胶或换胶可以改善胶高及胶宽和金粉、玻璃纤维结团的现象。

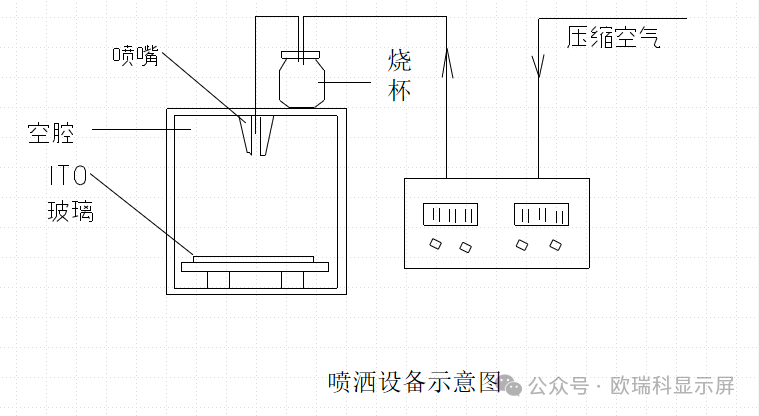

4、喷洒工艺

工序的作用

管控项目、判断标准

管控项目:喷洒密度 喷洒结团

判断标准: 喷洒密度与制造规格单相符 喷洒无结团

原因分析

1 衬垫料没有充分搅拌好

2 氮气压力不足

3 喷头或管路恻壁有沉淀

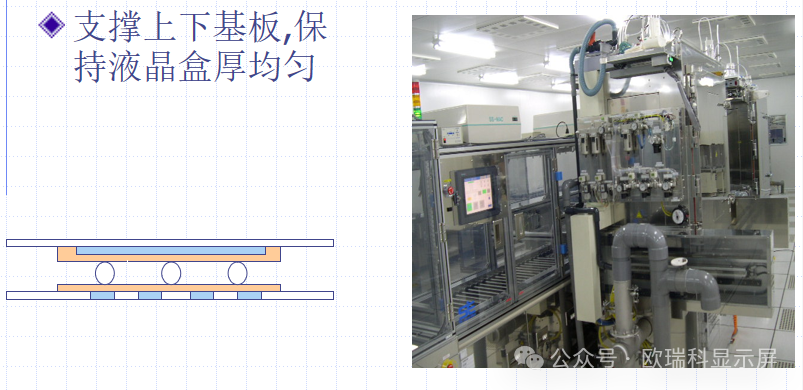

5、对盒工艺

工序的作用

将两张Glass基板对位之后加压形成液晶Cell.

管控项目、判断标准

管控项目:对盒是否旋转 对盒歪

判断标准:

对盒是否旋转与制造规格单相符

内外组合记号重叠合格(△<±3um)

原因分析

1 调整对盒对位登录系统

2 光源的亮度

3 玻璃本身的透过率

6、热压工艺

工序的作用:利用加热和加压的方法固化Seal, 并保持一定的Cell Gap